规模储能的迅猛发展对电堆的热安全和长寿命提出了更高的要求。如何在电芯单体之间的有限空间内兼顾电芯单体正常工作温度窗口的导热均温需求与热失控温度窗口的高温绝热需求,是目前电池热安全研究的瓶颈问题之一。

近日,清华大学电机系杨颖研究团队与浙江大学陆俊研究团队共同合作,设计并制备了以电池热失控温度为触发变量的导热切换至绝热的热响应材料作为单体电池间隔层,在防止电池组热扩散导致热失控蔓延、提升电池组运行安全性方面取得了突破性的原始创新成果。

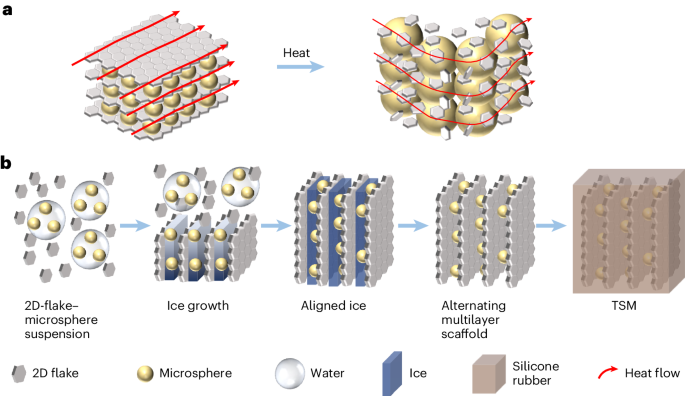

研究团队提出通过在二维导热骨架单体片层间嵌入特定温度范围的热触发膨胀微球作为热开关,利用膨胀微球的微观应力应变,将导热骨架推散。电池热失控产生的瞬时热冲击功率进一步原位陶瓷化隔层,形成类气凝胶结构。

图1 热切换材料的切换原理与制备方法

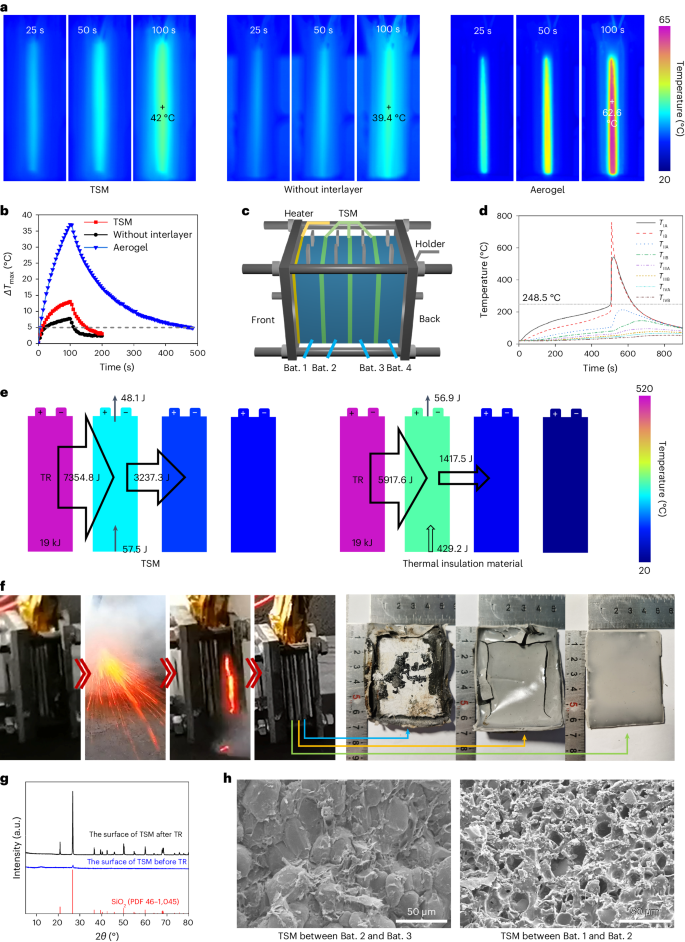

多孔结构保证了隔层材料迅速进入到绝热状态,阻止热蔓延的发生。该热切换材料可在电池热失控后在相同时间尺度迅速从>1.0 W/(m·K)切换到<0.1 W/(m·K),切换温度窗口为90-100℃,满足了电池热管理和热失控阻隔功能的双重需求。研究成果有望为下一代一体化电池热安全系统的开发与应用提供理论支撑和设计依据。

图2 热切换材料在电池模组中的实际应用 a) 散热测试中电芯隔层为热切换材料、气凝胶和没有隔层的电池模组的红外图像。b) 三种情况下电池模组ΔTmax变化曲线。c)用于热蔓延测试的电池模组组装示意图。d) 电芯隔层为热切换材料时单体电芯的温度随时间变化曲线。e) 隔层材料为热切换材料或气凝胶的电池模组在热蔓延测试期间的热通量仿真计算值。f) 热切换材料在热失控测试过程中充当热智能保护层,其形貌随着距热源的远近而变化。g)热切换材料经热冲击前后的XRD图谱。h)热失控测试后的热切换材料的SEM图像。

6月5日,相关研究成果以“适用于电池安全管理的快速温度响应热切换材料(Rapid temperature-responsive thermal regulator for safety management of battery modules)”为题,在《自然·能源》(Nature Energy)发表。

清华大学电机系2020级博士生王菁为论文第一作者。陆俊、杨颖为论文共同通讯作者。清华大学电机系为论文第一单位,合作单位包括清华大学车辆与运载学院、浙江大学和浙江三花智能控制股份有限公司。研究得到科技部、国家自然科学基金委、浙江省自然科学基金委、北京市自然科学基金委等的资助。

论文链接:

https://www.nature.com/articles/s41560-024-01535-5